بلبرینگ (بال بِرینگ یا به انگلیسی Ball bearing) نوعی یاتاقان غلتشی توپی است که چرخش تجهیزاتی مانند الکتروموتور را تسهیل میکنند. عناصر غلتان در بلبرینگ ها ساچمه های گرد هستند که باعث کاهش اصطکاک و تماس قطعات میشوند. بلبرینگها، قطعاتی ظریف اما حیاتی در دنیای صنعت هستند که نقشی اساسی در کاهش اصطکاک و روانسازی حرکت قطعات دوار ایفا میکنند. این قطعاتِ پرکاربرد، از مجموعهای ساچمه، قفسه و رینگ تشکیل شدهاند و در طیف وسیعی از صنایع، از خودرو و هوافضا گرفته تا لوازم خانگی و تجهیزات صنعتی، به کار گرفته میشوند. انواع بلبرینگ میتوانند فشار بار شعاعی و بار محوری را تحمل کنند. در بلبرینگ ها بار از لایه خارجی به گوی ها اعمال و سپس به لایه داخلی منتقل میشود. در ادامه به بررسی بلبرینگ ها و انواع آن میپردازیم.

خرید بلبرینگ (راهنمای انتخاب و خرید)

اگر مشخصات بلبرینگ مدنظر خود را مشخص کرده اید؛ کافی است که با استفاده از فیلترهای ایجاد شده در سمت راست، محصول خود را به راحتی پیدا کنید. اگر هم نیاز به اطلاعات فنی دارید کافی است با کارشناسان فروش کالا صنعتی در تماس باشید و مشاوره فنی رایگان دریافت کنید.

برای خرید یک بلبرینگ باید نکاتی رو مورد بررسی قرار داد. برخی از این نکات در ادامه آورده شده اند که عبارت اند از:

- نوع بلبرینگ: با توجه به کاربرد دستگاه و بارهایی که به بلبرینگ وارد می شود باید نوع مناسب بلبرینگ انتخاب شود. در ادامه انواع بیرینگ های صنعتی را به همراه کاربرد و ویژگی ها بررسی میکنیم.

- ابعاد: بعد از انتخاب نوع بلبرینگ، ابعاد بلبرینگ اهمیت دارد. باید مشخص شود برای دستگاه بلبرینگ با چه ابعادی نظیر قطر داخلی، قطر خارجی و ضخامت نیاز است.

- سرعت دوران: بلبرینگ ها برای نیاز برای سرعت دوران بالا طراحی می شوند که با مکانیزم منحصر فردی عمل میکنند. اصطلاحاً به این بلبرینگ ها، بلبرینگ های دور بالا می گویند.

- ویژگی خاص: یکی دیگر از عوامل تأثیر گذار بر خرید بلبرینگ، شرایط محیط کار است. برای مثال بعضی اوقات بلبرینگ در محیط های مرطوب کار میکند که در این صورت باید از بلبرینگ های آب بندی شده با آب بند پلاستیکی استفاده کرد.

- برند: پس از انتخاب کامل نوع بلبرینگ، ابعاد و مشخصات منحصر به فرد بلبرینگ نوبت به انتخاب برند بلبرینگ می رسد. در بازار ایران بلبرینگ ها در برند ها و با کیفیت های متفاوتی ارائه می شوند.

در بسیاری از مواقع قرار است بلبرینگ جدید خریداری شده و جایگزین بلبرینگ قبلی شود. بر روی تمامی بلبرینگ ها کدی حک شده که تمامی مشخصات گفته شده را در بر میگیرد. با ارائه این کد به کارشناسان فروش کالا صنعتی شما می توانید به راحتی خرید خود را انجام دهید.

انواع بلبرینگ

بلبرینگها به 4 دسته کلی تقسیم می شوند که عبارت اند از:

- بلبرینگ شیار عمیق

- بلبرینگ تماس زاویه ای

- بلبرینگ خود تنظیم

- بلبرینگ کف گرد

هر کدام از این بلبرینگها دارای ساختار و ویژگیهای منحصر به فردی هستند که در ادامه به بررسی مختصری از این بلبرینگها می پردازیم.

بلبرینگ شیار عمیق

بیشترین کاربرد میان بلبرینگها را بلبرینگ شیار عمیق دارد. بلبرینگ شیار عمیق نیاز کمی به نگهداری دارد و در انواع باز (بدون آب بند) و آب بندی شده تولید می شوند. بلبرینگ شیار عمیق به صورت تک ردیفه و دو ردیفه به صورتی طراحی شده اند که می توانند بارهای شعاعی و محوری زیادی را تحمل کنند.

| ویژگی ها |

موارد مصرف بلبرینگ شیار عمیق |

| ظرفیت و تحمل فشار بار بسیار بالا |

خودرو و قطعات خودرو (دینام، کولر و فن) |

|

امکان حرکت به یکباره با سرعت زیاد و ایستادن بسیار سریع

|

بسیاری از صنایع تولیدی و کارخانجات |

| نصب آسان |

صنایع انتقال نیرو

|

| هزینه نگهداری بسیار کم |

کشاورزی |

بلبرینگ تماس زاویه ای

در برخی کاربردها مانند نصب عمودی الکتروموتورها به دلیل وجود بار محوری و شعاعی همزمان از بلبرینگ تماس زاویه ای استفاده می شود. بلبرینگ تماس زاویه ای در 3 مدل تک ردیفه، دو ردیفه و چهار نقطه تماسی تولید می شوند که می توانند بارهای شعاعی و محوری را به صورت همزمان تحمل کنند.

| ویژگی ها |

موارد مصرف بلبرینگ تماس زاویه ای |

| ظرفیت و تحمل فشار بار بسیار بالا |

پمپهای آب صنعتی |

|

امکان حرکت به یکباره با سرعت زیاد و ایستادن بسیار سریع

|

کمپرسور |

| نصب آسان |

حمل و نقل مواد

|

| هزینه نگهداری بسیار کم |

انواع موتور الکتریکی |

بلبرینگ خود تنظیم

ویژگی منحصر به فرد بلبرینگ خود تنظیم، تحمل انواع ناهماهنگی های شفت است. بلبرینگ خود تنظیم با شماره فنی 1 شروع می شود و می تواند بارهای شعاعی بسیار سنگین و بارهای محوری سبک از هر دو طرف را تحمل کند.

| ویژگی ها |

موارد مصرف بلبرینگ خود تنظیم |

| به حداقل رساندن صدا و لرزش |

فنهای صنعتی با سرعت حرکت بالا |

|

تطبیق ناهماهنگی های ثابت و متحرک به صورت خودکار

|

صنایع غذایی |

| عملکرد عالی در سرعت های بسیار بالا |

صنایع ساخت کاغذ

|

| بار کم |

صنایع ساخت مواد |

بلبرینگ کف گرد

این سری از بلبرینگ ها می توانند بارهای محوری سنگینی را تحمل کنند و نباید تحت هیچ گونه بار شعاعی قرار بگیرند. بلبرینگ کف گرد در دو سری تک جهته و دو جهته تولید می شود که همانطور که از نام آن ها مشخص است، بلبرینگ کف گرد تک جهته می تواند بارهای محوری را در یک جهت و بلبرینگ کف گرد دو جهته می تواند بارهای محوری را در هر دو جهت تحمل کند.

| ویژگی ها |

موارد مصرف بلبرینگ کف گرد |

| تعلیق بار در سرعت زاویه ای بالا |

انواع پمپ های آب صنعتی |

| پر کردن فضای ایجاد شده بین شیار و پولک بلبرینگ های کف گرد |

انواع فن های صنعتی |

| نصب آسان |

دستگاه ها و ماشین آلات حمل و نقل

|

| هزینه نگهداری بسیار کم |

کارخانه های تولید مواد معدنی و سیمان |

برندهای بلبرینگ

کالا صنعتی به عنوان بزرگترین فروشگاه آنلاین تجهیزات صنعتی، بلبرینگ در برندهای زیر را تامین و با حذف واسطه به دست مشتریان میرساند.

_449699379.webp)

بلبرینگ skf از مطرح ترین برندهای تولید کننده انواع بیرینگ در جهان است. شرکت اس کا آف با رفع تمام باگ ها محصولاتی کاملا با کیفیت را روانه بازار میکند. از مهم ترین ویژگی های این برند میتوان به طول عمر بالا و پاسخ به نیازهای تجهیزات صنعتی اشاره کرد. کالا صنعتی ارائه دهنده انواع بلبرینگ skf اصل در ایران است.

_1104483716.webp)

کیفیت بلبرینگ dkfl بسیار بالاتر از بیرینگ های چینی است. کالا صنعتی اصالت کالاهای این برند را تضمین میکند. قیمت مناسب، مقاومت بالا در برابر آسیب های مکانیکی و عملکرد مناسب از مهم ترین ویژگی های برند dkfl است.

_929483484.webp)

کویو از مهم ترین برندهای تولید کننده انواع بلبرینگ در جهان است که کیفیت محصولاتش با برندهای اروپایی برابری میکند. قیمت مناسب این محصولات از مهم ترین ویژگی های این برند است.

_1414374071.webp)

بلبرینگ kg یکی دیگر از برندهای محبوب در جهان است که کیفیت متریال و مقاومت بلبرینگ در برابر ضربات مکانیکی از مهم ترین اهداف این برند است. کی جی تمام نیازهای سیستم صنعتی شما را رفع میکند.

_1538299196.webp)

_922732759.webp)

_640397291.webp)

بارهای وارد شده به بلبرینگ

یکی از فاکتورهای مهم هنگام انتخاب یک بلبرینگ، بارهای وارد شده به بلبرینگ است. انتخاب مناسب بلبرینگ باید بر اساس کاربرد باشد و هر بلبرینگ می تواند بار خاصی را تحمل کند و اگر به نادرستی انتخاب شود، باعث کاهش طول عمر بلبرینگ می شود. همانطور که بالاتر به آن اشاره به طور کلی بارهای وارد شده به بلبرینگ به سه دسته بارهای شعاعی، بارهای محوری و بارهای ترکیبی تقسیم می شوند.

بار های شعاعی: بار های شعاعی به صورت عمود بر بلبرینگ و محور شفت وارد می شود. بار های شعاعی در کاربردهای چرخشی مانند چرخ ماشین، محور ماشین، الکتروموتور ها و گیربکس های معمولی وارد می شوند. در بلبرینگ هایی که تحت بار شعاعی قرار دارند، بار از رینگ داخلی، از طریق عناصر غلتان به رینگ خارجی منتقل میشود. بسته به طراحی بلبرینگ و اندازه بار، نیرو بر روی چندین عنصر غلتان به طور همزمان توزیع می شود.

_1673862804.webp)

بارهای محوری: همانطور که از نام آن ها پیدا است، بار های محوری موازی بر محور شفت وارد می شود. بارهای محوری در چندین بخش مانند محورهای خودرو، موتورهای جت، توربینهای بادی و سیستمهای نقاله صنعتی رایج هستند. آنها همچنین در پمپ ها و کمپرسورها و سیستم های اسکرو درایو به دلیل نیروهای اعمال شده توسط سیال، گاز یا حرکت مکانیکی وارد می شوند. بار های محوری از طریق رینگ های بلبرینگ و عناصر غلتان منتقل می شود. در بلبرینگ ها، بار از طریق توپ هایی که موازی محور چرخش هستند، از یک رینگ به رینگ دیگر منتقل میشود و ظرفیت بار محوری بالایی را ممکن میسازد.

_237366311.webp)

بارهای ترکیبی: منظور از بارهای ترکیبی همانطور که از نام آن ها پیدا است، ترکیبی از بارهای محوری و شعاعی به صورت همزمان است. بهترین بلبرینگ ها برای تحمل این بارها، بلبرینگ های تماس زاویه ای می باشد.

_1108848009.webp)

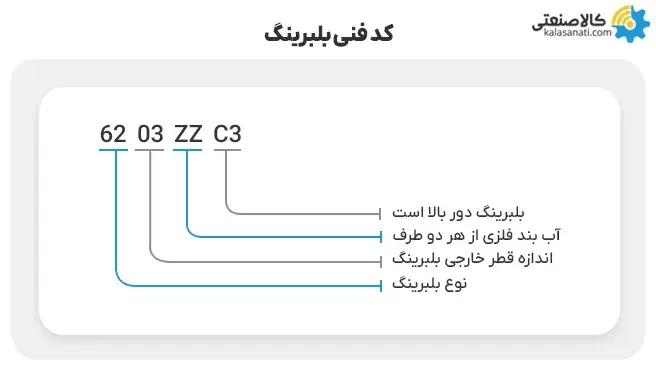

کد فنی بلبرینگ

هر بلبرینگی با یک کد شناخته می شوند. کد فنی بلبرینگ اغلب بر روی تمامی بلبرینگ ها حک شده است. برای بسیاری از مشتریان این سوال پیش می آید که این کد به چه معنا است. کد فنی بلبرینگ نشانگر نوع بلبرینگ، ابعاد بلبرینگ، آب بند بلبرینگ، قفسه بلبرینگ و سایر مشخصات منحصر به فرد بلبرینگ است. در ادامه به بررسی کد فنی بلبرینگ ها با ارائه یک مثال میپردازیم:

- نوع بلبرینگ: دو رقم اول کد فنی مربوط به نوع بلبرینگ است. برای مثال بلبرینگ های شیار عمیق با کد های 60، 61، 62، 63 و 64 شروع می شوند. هر نوعی از بلبرینگ ها دارای کد مخصوص خود هستند. کد فنی بالا با 62 شروع شده است و به این معنا است که بلبرینگ، شیار عمیق است.

- اندازه بلبرینگ: دو رقم بعدی بلبرینگ اندازه قطر خارجی بلبرینگ را نشان می دهد. دو رقم بعدی بلبرینگ ها یکی از حالت ها زیر است:

00: اندازه قطر خارجی 10 میلیمتر است.

01: اندازه قطر خارجی 12 میلیمتر است.

02: اندازه قطر خارجی 15 میلیمتر است.

03: اندازه قطر خارجی 17 میلیمتر است.

05,04,...,40: هنگانی که دو رقم بعدی بزنگ تر از 03 باشد، قطر خارجی بلبرینگ برابر با حاصل ضرب دو رقم آخر در 5 می باشد.

البته باید گفت کد فنی برخی از بلبرینگ ها خاص است و شامل این موارد نمی شوند. در کد فنی بالا دو رقم آخر 03 است در نتیجه قطر خارجی بلبرینگ 17 میلیمتر است.

- پسوند بلبرینگ: بعد از اعدای ابتدایی که نشانگر نوع و اندازه بلبرینگ است، پسوند بلبرینگ نشان داده می شود که بیانگر نوع آب بند، قفسه و دیگر مشخصات خاص بلبرینگ است. با دیدن کد فنی بالا متوجه می شویم بلبرینگ دارای آب بندفلزی از هر دو طرف است و همچنین بلبرینگ دور بالا می باشد.

برای کسب اطلاع بیشتر راجع به انواع کد فنی بلبرینگ می توانید مقاله آشنایی با شماره فنی بلبرینگ را مطالعه کنید.

قیمت بلبرینگ

بلبرینگ ها از کوچکترین تا بزرگترین سایز ها رنج قیمتی بسیار متفاوتی دارند. فاکتور های متعددی بر قیمت بلبرینگ تاثیر گذار است که در ادامه به بررسی مهم ترین فاکتور های تاثیر گذار بر قیمت بلبرینگ می پردازیم:

- نوع بلبرینگ: همانطور که در بالاتر گفته شد بلبرینگ ها به 4 دسته تقسیم می شوند که هر کدام برای کاربردهایی مورد استفاده قرار میگیرند. هر کدام از این بلبرینگ ها دارای قیمت متفاوتی هستند.

- ابعاد بلبرینگ: بعد از نوع بلبرینگ، معمولی ترین فاکتور تاثیر گذار بر قیمت بلبرینگ، ابعاد آن است. هرچه ابعاد یک بلبرینگ بزرگتر باشد، قیمت بالاتری نیز دارد.

- ویژگی های خاص: برخی بلبرینگ ها دارای ویژگی های خاصی مانند دور بالا بودن، آب بندی شده و … هستند که هر کدام از این ویژگی ها بر قیمت بلبرینگ اثر گذار است.

- برند بلبرینگ: در نهایت، دیگر عامل تأثیر گذار بر قیمت بلبرینگ، برند آن است. بلبرینگ در برند های متفاوت چینی، ژاپنی و اروپایی تولید و در بازار ایران عرضه می شود. بلبرینگ های اروپایی مانند SKF و FAG بهترین کیفیت را دارند و قیمت آن ها نیز از سایر بلبرینگ ها بیشتر است. بعد از بلبرینگ های اروپایی، برند های ژاپنی مانند NACHI، KOYO و NTN کیفیت بالاتری دارند. این بلبرینگ ها نسبت به بلبرینگ های اروپایی قیمت پایین تری دارند. در نهایت بلبرینگ های چینی کمترین قیمت را دارد. بسیاری از بلبرینگ های چینی مانند DKFL و KG کیفیت بسیار مناسبی دارند که نسبت به قیمت آن ها بسیار مناسب است.

اجزای بلبرینگ

طراحی و ساختار بلبرینگ ها شامل رینگ داخلی، رینگ خارجی، قفسه، آب بند و عناصر غلتان می شود. در تصویر زیر ساختار بلبرینگ ها را مشاهده می کنید.

- رینگ خارجی: وظیفه رینگ خارجی، نگه داشتن تمامی اجزا بلبرینگ در کنار یکدیگر است.

- رینگ داخلی: داخلی ترین عنصر بلبرینگ رینگ داخلی است که بر روی شفت دوار قرار می گیرد.

- عناصر غلتان: عناصر غلتان مهم ترین قطعه در بلبرینگ است. وظیفه اصلی انتقال بارهای وارد شده بین دو رینگ و همچنین کاهش اصطکاک بین دو رینگ است.

- قفسه: وظیفه قفسه نگه داشتن عناصر غلتان با فاصله مشخص در کنار یکدیگر است.

- آب بند: در برخی از بلبرینگ ها از آب بند های فلزی یا پلاستیکی استفاده می شود. وظیفه آب بند جلوگیری از ورود گرد و غبار و رطوبت به داخل بلبرینگ و خروج روانکار از بلبرینگ است.

اتصال و نصب بلبرینگ

تمامی بلبرینگ ها دارای طول عمر خاصی هستند. با این حال طول عمر بلبرینگ ممکن است تحت تأثیر عوامل متعددی قرار بگیرد. یکی از عوامل مهم در طول عمر، بلبرینگ نحوه نصب بلبرینگ است. هنگام نصب بلبرینگ ها باید نکاتی را رعایت کرد که در ادامه برخی از این نکات آورده شده است:

بیرینگ ها تا زمانی که قرار است نصب شوند از محفظه های خود خارج نشوند. قبل از اقدام به نصب بیرینگ باید ابزار مناسب نصب بیرینگ را در کارگاه آماده کرده باشیم و از صحت عملکرد آنها مطمئن شده باشیم. در کنار این موارد در نظر داشته باشید هنگام استفاده از بلبرینگ و اقدام به روانکاری آن، از روان کننده های کاملا استاندارد و سر بسته استفاده کنید. همچنین برای کسب اطلاعات بیشتر راجع به نحوه نصب بلبرینگ ها، میتوانید مقاله نصب بلبرینگ ها را در سایت کالا صنعتی مطالعه کنید.

بلبرینگ ها یکی از قطعات اصلی در صنعت و دستگاه ها صنعتی است که اهمیت بسیاری دارد و باعث کاهش اصطکاک و افزایش بازده در دستگاه های دوار می شود. در اینجا متوجه شدیم بلبرینگ ها به 4 دسته شیار عمیق، تماس زاویه ای، خود تنظیم و کف گرد تقسیم می شوند. هنگام خرید بلبرینگ علاوه بر توجه به نکاتی مانند نوع بلبرینگ، ابعاد و ویژگی های خاص آن، باید مطمعن شوید بلبرینگ اصلی خریداری میکنید. شرکت کالا صنعتی به عنوان بزرگترین عرضه کننده انواع قطعاتی صنعتی، انواع بلبرینگ ها را در ابعاد متفاوت و به صورت اصلی به مشتریان خود ارائه میدهد. جهت دریافت مشاوره فنی رایگان، استعلام قیمت و خرید بلبرینگ، با کارشناسان فنی ما در تماس باشید.

کاربرد بلبرینگ

همانطور که گفته شد بلبرینگ در تمامی دستگاه های دوار استفاده می شود. کاربرد بلبرینگ ها بسیار زیاد است که در ادامه به معرفی برخی از این کاربرد ها میپردازیم:

- خودرو: بلبرینگ در بخش های مختلف گیربکس مانند موتور، گیربکس و چرخ ها کاربرد دارد.

- هوافضا: کاربرد بلبرینگ در هوافضا مربوط به موتورهای هواپیما و سیستم های کنترل پرواز است.

- پزشکی: بلبرینگ در وسایل پزشکی و دندان پزشکی مانند دستگاه های تصویر برداری استفاده می شود.

- کشاورزی: در بسیاری از تجهیزات کشاورزی مانند تراکتور ها بلبرینگ مورد استفاده قرار میگیرد.

- ورزشی: بلبرینگ ها در بسیاری از تجهیزات ورزشی مانند اسکیت بورد، قرقره ماهیگیری و... کاربرد دارند.

- دستگاه های صنعتی: مهم ترین کاربرد بلبرینگ ها در دستگاه های صنعتی مانند الکتروموتور، پمپ، گیربکس و ... است.