فولادهای ضدزنگ (Stainless Steel) از جمله پرکاربردترین و محبوبترین مواد در صنایع مختلف به شمار میروند. این محبوبیت ناشی از ترکیبی از ویژگیهای مطلوب آنهاست؛ ظاهری زیبا و براق، مناسب برای محیط بهداشتی، و مقاومت بالا در برابر زنگزدگی در بسیاری از شرایط محیطی. با این حال، یک چالش مهم و شناختهشده در کاربرد استیلها وجود دارد که بارها در صنایع مختلف مشکلآفرین بوده است؛ یعنی محیطهای حاوی کلراید.

گریدهای ۳۰۴ و ۳۱۶ پرکاربردترین استیلهای ضدزنگ آستنیتی در جهان هستند و بیش از 70% مصرف استیل ضدزنگ صنعتی را به خود اختصاص میدهند. این دو گرید از نظر ظاهری، خواص مکانیکی و جوشپذیری بسیار شبیهاند، اما در یک ویژگی مهم یعنی مقاومت در برابر خوردگی حفرهای (Pitting Corrosion) و شکافی (Crevice Corrosion) ناشی از کلراید تفاوت قابلتوجهی دارند.

گرید ۳۰۴ به عنوان گزینهای رایج، مقرونبهصرفه و استاندارد شناخته میشود. گرید ۳۱۶ اساسا مشابه ۳۰۴ است، با این تفاوت کلیدی که حاوی 2-3% عنصر مولیبدن میباشد؛ عنصری که مقاومت قابلملاحظهای در برابر خوردگی ناشی از کلراید فراهم میآورد.

هدف اصلی این مقاله، ارائه توضیحی دقیق و کاربردی از تفاوتهای میان استیل گریدهای ۳۰۴ و ۳۱۶ است؛ بهویژه بررسی این موضوع که در محیطهای حاوی کلراید و شرایط نیمهخورنده کدام گرید عملکرد بهتری دارد و همچنین در کاربردهای پمپ، تحت چه شرایطی پمپ استیل گرید ۳۰۴ گزینهای کافی و مناسب به شمار میرود و در چه مواردی انتخاب گرید ۳۱۶ راهحلی ایمنتر و مطمئنتر خواهد بود.

مکانیسم خوردگی کلرایدی

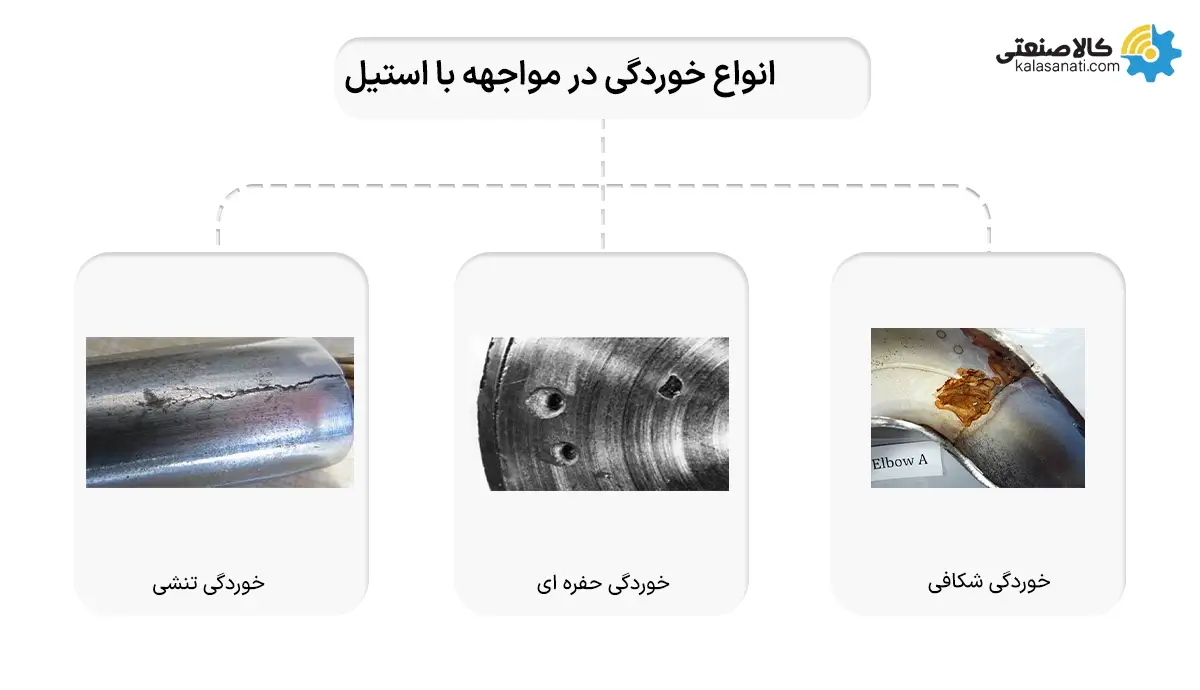

خوردگی کلرایدی یک فرآیند الکتروشیمیایی است که در آن یون کلر در لایه محافظ سطح نفوذ کرده و به نقاط ضعیف (مانند نواحی اتصال، جوشخورده و ناخالص) حمله میکند. خوردگی ناشی از کلراید سه نوع دارد:

- خوردگی حفرهای (Pitting): حفرههای کوچک که به عمق نفوذ میکنند و میتوانند منجر به سوراخ شدن شوند.

- خوردگی شکافی (Crevice): در نواحی تنگ مانند اتصالات، گسکتها، رزوهها و فلنجها، به علت افت اکسیژن و اسیدیشدن موضعی اتفاق میافتد.

- خوردگی تنشی (SCC): ترکهای ناشی از ترکیب تنش و کلراید که معمولا در دماهای بالای ۵۰ درجه اتفاق میافتد.

استیل ضدزنگ گرید 304

استیل گرید 304 که با نام فولاد 1.4301 نیز شناخته میشود، استانداردترین فولاد ضدزنگ آستنیتی است و به دلیل تعادل عالی بین هزینه، خواص مکانیکی و مقاومت خوردگی عمومی، در بسیاری از کاربردها انتخاب اول است.

- ترکیب شیمیایی اصلی: شامل حدود 18-20% کروم (برای تشکیل لایه محافظ)، 8-10.5% نیکل (برای ساختار آستنیتی و مقاومت)، حداکثر 0.08% کربن، و مقادیر کم منگنز، سیلیسیم و نیتروژن. این گرید فاقد مولیبدن است.

- خواص مکانیکی: استحکام کششی حدود 515-620 مگاپاسکال، انعطافپذیری بالا (کشیدگی بیش از 40%)، جوشپذیری عالی و قابلیت شکلدهی سرد خوب.

- مقاومت خوردگی: در محیطهای ملایم مانند آب شیرین، هوا یا اسیدهای اکسیدکننده ضعیف، عملکرد عالی دارد. اما در حضور کلراید، حساس است و حتی در غلظتهای کلراید پایین (حدود 100-200 ppm) میتواند خوردگی حفرهای اتفاق بیفتد. عدد PREN این گرید حدود 18-20 است که نشاندهنده مقاومت متوسط در برابر خوردگی حفرهای است.

- مزایا و معایب: از جمله مزایای گرید 304 میتوان به اقتصادیبودن، پرکاربرد در صنایع غذایی، ساختمانی، تجهیزات آشپزخانه و لولهکشی عمومی نام برد. اما با این وجود معایبی دارد مثل حساسیت به کلراید در محیطهای دریایی یا شیمیایی که میتواند منجر به خوردگی و شکست زودرس شود.

استیل ضدزنگ گرید 316

استیل گرید 316 که با نام فولاد 1.4401 نیز شناخته میشود، نسخه بهبودیافته 304 است و با افزودن عنصر مولیبدن، برای محیطهای خورندهتر طراحی شده است.

- ترکیب شیمیایی اصلی: شامل حدود 16-18% کروم، 10-14% نیکل، 2-3% مولیبدن (عنصر کلیدی برای مقاومت کلرایدی)، حداکثر 0.08% کربن و مقادیر خیلی کم نیتروژن.

- خواص مکانیکی: مشابه 304 با استحکام کششی حداقل 515 مگاپاسکال.

- مقاومت خوردگی: مولیبدن لایه محافظ را تقویت کرده و مقاومت به خوردگی حفرهای و شکافی را به طور قابل توجهی افزایش میدهد. این گرید میتواند غلظت کلراید تا 1000-2000 ppm را تحمل کند و در محیطهای دریایی، اسیدهای ملایم (مانند سولفوریک اسید رقیق) یا آب شور عملکرد عالی داشته باشد. عدد PREN حدود 24-26 است که برتری واضحی نسبت به 304 نشان میدهد.

- مزایا و معایب: از مزایای گرید 316 میتوان به برتربودن در شرایط سخت، مناسب برای صنایع شیمیایی، دارویی و دریای اشاره کرد؛ اما به دلیل داشتن مولیبدن هزینه بالاتری دارد.

معیار مقاومت به خوردگی حفرهای در استیلها (PREN)

معیار PREN مخفف (Pitting Resistance Equivalent Number) یا عدد معادل مقاومت به خوردگی حفرهای، یک شاخص نظری و تجربی است که برای مقایسه و پیشبینی مقاومت استیلها در برابر خوردگی حفرهای به ویژه در محیطهای حاوی کلراید مانند آب دریا استفاده میشود.

این معیار بر اساس ترکیب شیمیایی آلیاژ محاسبه میشود و هرچه مقدار PREN بالاتر باشد، مقاومت فولاد در برابر خوردگی حفرهای بیشتر است.

PREN = %Cr + (3.3 × %Mo) + (16 × %N)

در رابطه فوق داریم:

- %Cr: درصد وزنی کروم

- %Mo: درصد وزنی مولیبدن

- %N: درصد وزنی نیتروژن

مقایسه دو گرید استیل 304 و 316

هر دو گرید آستنیتی هستند و خواص مکانیکی مشابهی دارند، اما تفاوت اصلی در حضور مولیبدن در 316 است که مقاومت به خوردگی کلرایدی را بهبود میبخشد. این تفاوت در شاخص PREN تاثیر زیادی دارد.

در محیطهای ملایم، خنثی یا با خورندگی پایین، 304 کافی و اقتصادی است، اما در حضور کلراید با دوزهای بیشتر، قطعا 316 برتری دارد. تستهای مقاومت در برابر خورندگی نشان میدهند که استیل 316 هزاران ساعت بدون حفرهزایی دوام میآورد، در حالی که 304 زودتر دچار حفره و شکست میشود. مقایسه دو گرید استیل در جدول زیر آورده شده است:

| ویژگی |

گرید 304 |

گرید 316 |

تفاوت کلیدی و توضیحات |

| کروم |

18-20% |

16-18% |

مشابه؛ پایه مقاومت عمومی |

| نیکل |

8-10.5% |

10-14% |

بالاتر در 316 برای استحکام ساختار |

| مولیبدن |

تقریبا صفر |

2-3% |

عامل اصلی برتری 316 در محیط کلراید؛ تقویت لایه محافظ |

| PREN |

18-20 |

24-26 |

بالاتر در 316؛ شاخص مستقیم مقاومت به خوردگی |

| تحمل کلراید |

تا 200 ppm |

تا 1000-2000 ppm |

316 مناسب برای آب شور و محیطهای شیمیایی |

| مقاومت در محیط نیمهخورنده |

ضعیف در کلرایدی و خوب در اسیدی متوسط |

عالی در کلرایدی و اسیدی متوسط |

316 برای محیط دریایی/شیمیایی اولویت دا رد |

| هزینه |

پایینتر |

بالاتر |

304 اقتصادیتر و مناسب برای کاربردهای عمومی |

| کاربرد کلی |

غذایی، ساختمانی، عموم ی |

دریایی، شیمیایی، دارویی |

انتخاب بر اساس سطح خورندگی |

گریدهای کمکربن استیل ضدزنگ 304L و 316L

در کاربردهایی که لازم است جوشکاری گسترده انجام شود (مانند ساخت مخازن، لولهها یا برخی قطعات پمپ)، گریدهای استاندارد 304 و 316 ممکن است دچار پدیده حساسشدگی (sensitization) شوند. این پدیده در دماهای 425-860 درجه سانتیگراد (منطقه حرارتی جوش) رخ میدهد و کربن با کروم ترکیب شده و کاربید کروم (Cr23C6) تشکیل میدهد، که منجر به کاهش کروم در مرز دانهها و حساسیت به خوردگی بیندانهای (intergranular corrosion) میشود.

برای جلوگیری از این مشکل، نسخههای کمکربن (Low Carbon) استیل با حرف "L" معرفی شدهاند:

- استیل 304L: کربن حداکثر 0.03% (در مقابل 0.08% در 304) است؛ خواص مکانیکی و مقاومت خوردگی عمومی مشابه 304 است؛ نسبت به 304 جوشپذیری عالی داشته و نیاز به آنیلکردن بعد از جوش ندارد؛ عدد PREN آن مشابه 304 است.

- استیل 316L: کربن حداکثر 0.03% (در مقابل 0.08% در 304) با 2-3% مولیبدن است؛ مقاومت کلرایدی مشابه 316 است؛ نسبت به 316 جوشپذیری عالی داشته و بعد از جوش دچار حساسشدگی نمیشود؛ عدد PREN آن مشابه 316 است.

در عمل برای قطعات نیاز به جوشکاری، 304L به جای 304 و 316L به جای 316 توصیه میشود. تفاوت مقاومت کلرایدی بین استیلهای کمکربن با استیلهای استاندارد ناچیز است، اما نسخه کمکربن بعد از جوشکاری ایمنتر هستند.

نقش استیلهای 304 و 316 در حوزه پمپها

پمپها در صنایع شیمیایی، نفت و گاز، آب و فاضلاب، دریایی و غذایی با سیالات متنوعی تماس دارند و خوردگی میتواند منجر به توقف تولید یا خسارات زیادی برای واحد تولیدی شود. انتخاب گرید مناسب بر اساس غلظت کلراید و شرایط عملیاتی امری مهم است.

- گرید 304 در پمپها: برای انتقال آب شیرین، سیالات غیرخورنده یا محیطهای کمکلراید (مانند آب شهری) مناسب و اقتصادی است. در چنین شرایطی قطعات مانند بدنه، پروانه و شفت از استیل 304 ساخته میشوند و عملکرد خوبی دارند. اما در آب شور یا سیالات حاوی کلراید، خوردگی سریع رخ میدهد و عمر پمپ کوتاه میشود، پمپ اتابلوک استیل 304 یکی از این پمپها میباشد.

- گرید 316 در پمپها: انتخابی مناسب برای محیطهای کلرایدی مانند پمپهای آب دریا، سیستم تصفیه آب به روش اسمز معکوس (RO)، استخرها یا صنایع شیمیایی میباشد و در چنین شرایط جنس اجزا مثل بدنه، پروانه و شفت از استیل 316 ساخته میشود. وجود مولیبدن در استیل 316 از خوردگی در این قطعات جلوگیری میکند و عمر مفید را چند برابر افزایش میدهد، پمپ اتابلوک استیل 316 یکی از این پمپها میباشد.

در محیطهای حاوی کلراید، با وجود پرداخت هزینه اولیه بالاتر برای تهیه پمپ استیل 316 نسبت به پمپ استیل 304 اما با کاهش هزینههای نگهداری و توقف کارکرد احتمالی، این هزینه جبران خواهد شد. برای کاربردهای بسیار سخت و حاوی دوز کلراید بیشتر، استفاده از پمپهایی با آلیاژهای قویتر مانند دوبلکس 2205 یا سوپرآستنیتیها توصیه میشود.

نتیجهگیری

فولادهای ضدزنگ ۳۰۴ و ۳۱۶ هر دو آستنیتی و پرکاربرد هستند، اما تفاوت اصلیشان در مقاومت به خوردگی کلرایدی است. افزودن ۲-۳% مولیبدن به ۳۱۶، شاخص PREN را از حدود ۱۸-۲۰ به ۲۴-۲۶ افزایش میدهد؛ به این معنی که مقاومت در برابر خوردگی حفرهای، شکافی و تنشی را به طور قابل توجهی بهبود میبخشد.

با این وجود میتوان گفت در حضور کلراید با دوز بیشتر از 200 ppm معمولا استفاده از ۳۱۶ مناسبتر است. انتخاب صحیح بر اساس شرایط واقعی غلظت کلراید، دما، pH و تحلیل هزینه بلندمدت انجام شود. برای کاربردهای موردنیاز به جوشکاری ورق استیل، گریدهای کم کربن مثل 316L توصیه میشود.

سوالات متداول

تفاوت اصلی استیل 304 و 316 چیست؟

تفاوت اصلی در ترکیب شیمیایی است؛ استیل 316 دارای عنصر مولیبدن (Mo) است، در حالیکه استیل 304 مولیبدن ندارد. وجود مولیبدن باعث بهبود مقاومت در برابر خوردگی ناشی از کلرایدها (مانند آب شور دریایی و برخی سیالات صنعتی) میشود.

آیا استیل 304 زنگ میزند؟

استیل 304 در بسیاری از شرایط محیطی مقاومت خوردگی مناسبی دارد؛ با این حال، در محیطهای حاوی کلراید با دوز زیاد یا در نقاطی که سیال بهصورت راکد باقی میماند (مانند زیر گسکتها، داخل رزوهها و نواحی شیاردار)، امکان بروز خوردگی موضعی (مانند خوردگی حفرهای یا شیاری) وجود دارد.

برای محیطهای آب شور یا نزدیک دریا، 304 مناسبتر است یا 316؟

در اغلب موارد، استیل 316 گزینه مناسبتر و ایمنتر برای محیطهای آب شور، مناطق ساحلی و شرایط دارای کلراید است؛ زیرا مقاومت بالاتری نسبت به 304 در برابر خوردگی حفرهای و شیاری از خود نشان میدهد.

آیا استیل 316 کاملا در برابر آب دریا مقاوم است؟

استیل 316 نسبت به 304 مقاومت بالاتری دارد، اما کاملا مصون از خوردگی در آب دریا نیست. در شرایطی مانند دمای بالاتر، وجود رسوب، نقاط راکد و شکافها، حتی 316 نیز میتواند دچار خوردگی موضعی شود. در محیطهای بسیار شدید، معمولا استفاده از سوپرآلیاژهای مقاومتر توصیه میشود.

برای انتقال آب شیرین، استفاده از پمپ با جنس استیل 316 ضروری است؟

در بسیاری از کاربردهای آب شیرین و شرایط کمخورنده، استیل 304 از نظر فنی کافی و از نظر اقتصادی مقرونبهصرفهتر است. استفاده از 316 زمانی توجیه بیشتری دارد که میزان کلراید بالا باشد.

برخی مواقع جلوی اعداد استیل 304 و 316 حرف L درج میشود. چه معنایی دارد؟

حرف L نشاندهنده مقدار کربن پایینتر (Low Carbon) است. این ویژگی معمولا برای کاهش ریسک مشکلات مرتبط با جوشکاری و بهبود رفتار در ناحیه جوش مفید است. از نظر مقاومت در برابر کلراید، 316L مشابه 316 و 304L مشابه 304 است اما از نظر استحکام بعد از جوشکاری نسخه کم کربن مناسبتر است.

آیا همیشه انتخاب فولاد ضد زنگ بین استیل 304 و 316 کافی است؟

خیر؛ در محیطهای بسیار خورنده (کلراید بسیار بالا، دمای بالا، یا شرایط دریایی سخت)، ممکن است 316 نیز کافی نباشد و نیاز به آلیاژهای مقاومتر وجود داشته باشد. در چنین شرایطی ممکن است آلیاژهای قویتر مثل دوبلکس 2205 یا سوپرآستنیتیها انتخاب شوند.